АВТОМОБИЛЬ ЛЕГКОВОЙ

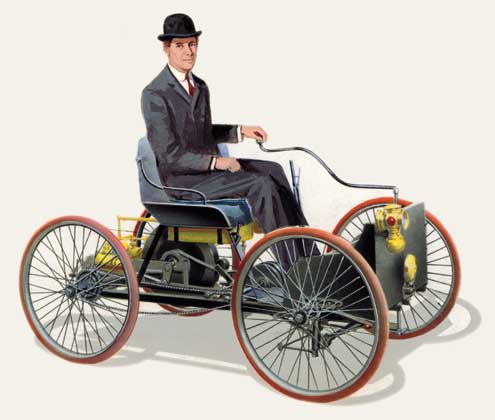

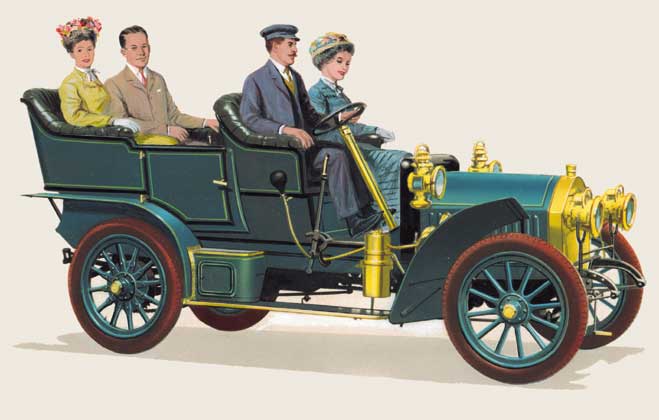

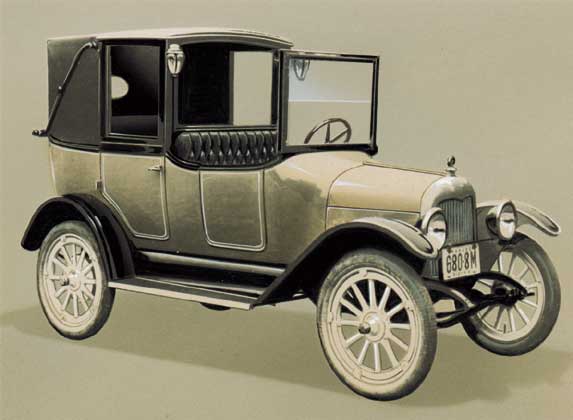

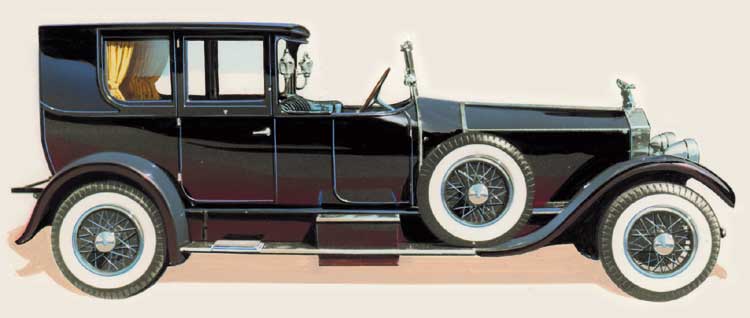

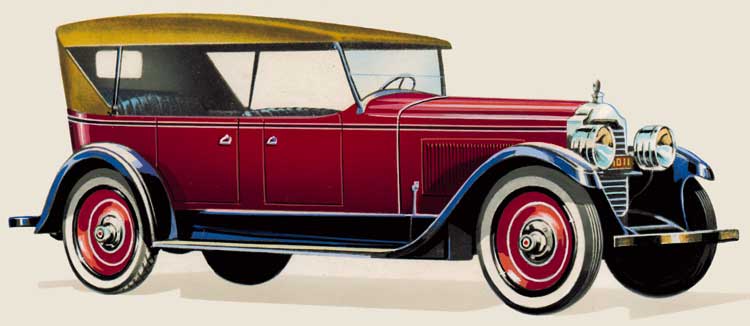

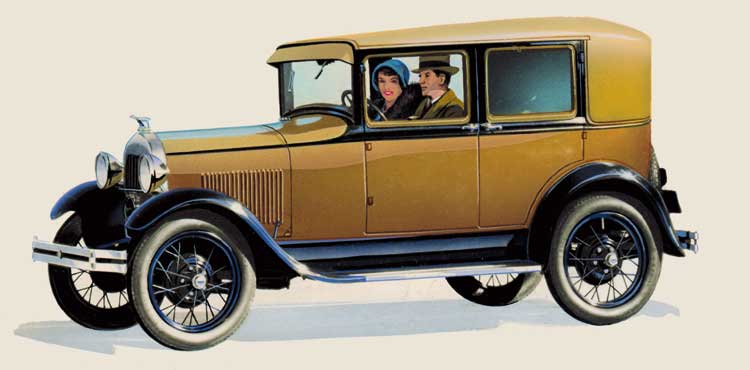

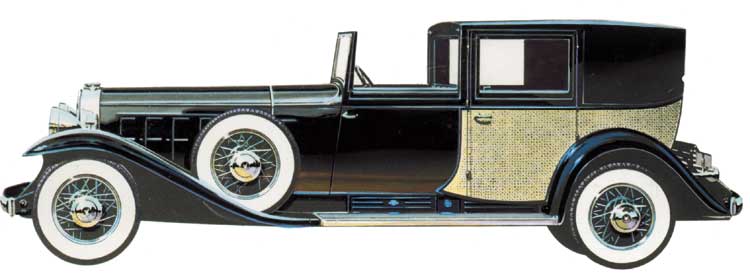

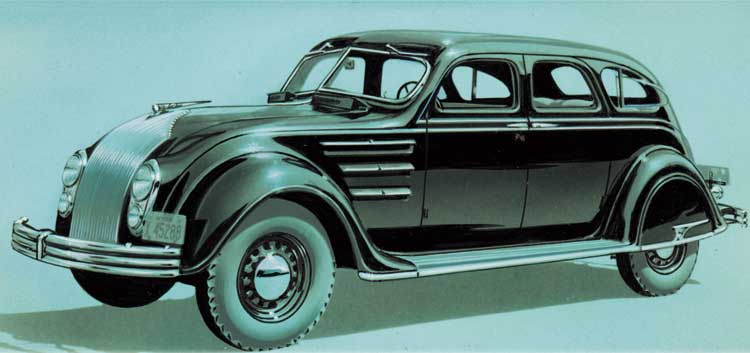

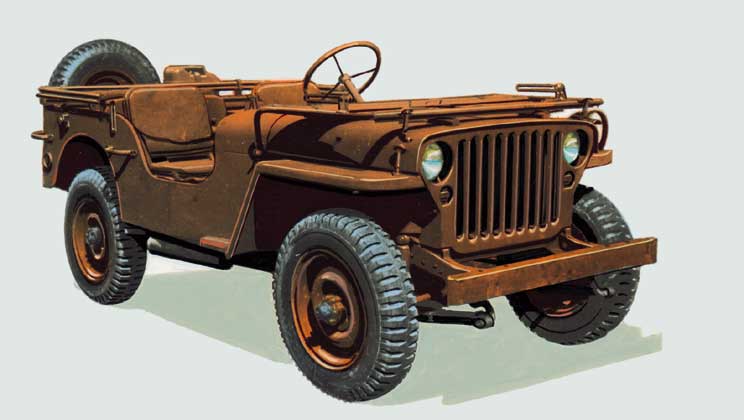

АВТОМОБИЛЬ ЛЕГКОВОЙ, самодвижущееся четырехколесное транспортное средство с двигателем, предназначенное для перевозок небольших групп людей по автодорогам. Легковой автомобиль, обычно вмещающий от одного до шести пассажиров, именно этим, в первую очередь, отличается от других автотранспортных средств с двигателем, например автобусов, грузовых автомобилей и тракторов. Легковой автомобиль (далее называемый просто автомобилем) обычно имеет бензиновый двигатель внутреннего сгорания, опирается на четыре колеса с пневматическими шинами, снабжен дверями и отличается разнообразными типами кузова (седан, кабриолет, фаэтон, универсал и спортивное купе). Историю развития легкового автомобиля иллюстрирует ряд фотографий старых моделей. Atlas Edition's Artwork «ДАЙМЛЕР-БЕНЦ» (1886)

УЗЛЫ И СИСТЕМЫ АВТОМОБИЛЯ

Автомобиль состоит из нескольких взаимосвязанных узлов и систем. К ним относятся двигатель, топливная система, система охлаждения, электрооборудование, трансмиссия, рама и кузов, система подвески, система торможения, рулевая передача, а также колеса и шины. Каждый узел или система вносит свой вклад в эксплуатационные характеристики автомобиля. По этой причине выбор конструктивных и эксплуатационных характеристик того или иного узла делается на основе компромиссного решения. Если, например, требуется комфортная прогулочная езда, то следует использовать менее жесткие пружины в системе подвески, что приведет, однако, к некоторому ухудшению управляемости автомобиля, особенно на извилистых дорогах.

Двигатель.

Двигатель обеспечивает автомобилю движущую силу. Большое разнообразие выпускаемых двигателей отражает многообразие условий эксплуатации, а также типов и размеров автомобилей, на которых они устанавливаются. Двигатель должен быть относительно легким, компактным и пригодным для массового производства. Он должен обладать способностью перемещать автомобиль медленно и быстро на короткие и длинные расстояния. Он должен быть достаточно мощным, чтобы автомобиль мог преодолевать крутые подъемы, обеспечивать высокоскоростное движение по гладким и плоским автострадам, а также достаточную маневренность на городских улицах в условиях частых поворотов, торможений, остановок и троганий с места. Кроме того, автомобильный двигатель должен легко запускаться при любой погоде, работать плавно и тихо, быть достаточно экономичным и функционировать без поломок в течение нескольких лет или, по меньшей мере, на протяжении 100 000 км пробега.

В двигателе создается однородная горючая смесь топлива и воздуха; затем она сжимается, воспламеняется, сгорает и, расширяясь, вызывает перемещение поршня в цилиндре. Поступательное движение поршня преобразуется во вращательное движение коленчатого вала, который – посредством передачи движения на колеса – перемещает автомобиль.

В большинстве автомобилей используется четырехтактный двигатель внутреннего сгорания. Рабочий цикл двигателя этого типа осуществляется за четыре хода (такта) поршня. На первом такте (такт впуска) поршень, отступая, освобождает пространство цилиндра, и топливовоздушная смесь из карбюратора, где смешиваются топливо и воздух, поступает в цилиндр. На втором такте (такт сжатия) поршень движется в обратном направлении, и смесь сжимается до 1/7–1/10 объема цилиндра; в результате давление в цилиндре повышается до ~1,35 МПа. В конце такта сжатия свеча зажигания воспламеняет топливовоздушную смесь, и давление в цилиндре повышается до 3,4–4,8 МПа. Процесс горения совершается за долю секунды, и на следующем такте (рабочий такт) горячий газ высокого давления, расширяясь, толкает поршень в конечное положение первого такта. Сила давления газа посредством шатуна преобразуется в механический момент, вращающий коленчатый вал. На четвертом такте (такт выпуска) поршень движется, как и на втором такте, в обратном направлении и выталкивает сгоревшие газы из цилиндра.

Дизельный двигатель.

В четырехтактном двигателе, изобретенном Р.Дизелем в начале 1900-х годов, топливо впрыскивалось непосредственно в цилиндр и воспламенялось теплом сжатия. Это позволило достичь намного больших степени сжатия и давления продуктов сгорания, чем у обычного ДВС с воспламенением искрой, а также уменьшить расход топлива на 20–30%, хотя и ценой некоторого увеличения массы конструкции и снижения скорости. В конце 1970-х годов дизельные двигатели стали устанавливать и на легковых автомобилях, хотя прежде они использовались главным образом в грузовиках, автобусах и тракторах.

Схема расположения цилиндров.

Число и расположение цилиндров в двигателе влияют на расход топлива, а также на размер, стоимость и плавность работы двигателя. Автомобили повышенной комфортности когда-то имели даже 16 цилиндров. В 1950-х и 1960-х годах схема V-8 двигателя была признана наилучшим компромиссом между плавностью его работы, размером и рабочими характеристиками. Однако с увеличением числа цилиндров возрастают и потери на трение в двигателе. Поскольку в 1970-х годах повысились требования к топливной экономичности, возникла тенденция в пользу четырех- и шестицилиндровой схем. С начала 1980-х годов на большинстве автомобилей используются либо однорядные четырехцилиндровые двигатели, либо шестицилиндровые двигатели V-образной схемы. На некоторых автомобилях малого и особо малого классов применяются двух- или трехцилиндровые двигатели с приемлемой плавностью работы. В настоящее время цилиндры располагаются либо по однорядной, либо по V-схеме, в зависимости от того, какая из них лучше подходит для выбранной конструкции автомобиля. Проблема вибраций частично решается надлежащей установкой двигателя.

Размер и мощность.

Рабочий объем цилиндров двигателя – главная рабочая характеристика автомобиля. Рабочий объем двигателя равен сумме объемов, которые проходят поршни в цилиндрах при движении между верхней и нижней точками их рабочего хода; обычно он выражается в литрах. Когда-то на больших американских автомобилях устанавливались восьмицилиндровые двигатели (схемы V-8) с рабочим объемом цилиндров от 6 до 7 л; теперь же большинство четырехцилиндровых двигателей имеет рабочий объем от 1,5 до 2,5 л, а шестицилиндровых – от 2,5 до 4,5 л. Рабочий объем двигателей схемы V-8 в настоящее время редко превышает 5 л.

Один из способов достижения компромисса между эффективностью и экономичностью – повышение мощности без ущерба экономичности или увеличения выброса загрязнений. В этом направлении сделано несколько важных изобретений. Так, предложено использовать: 1) турбокомпрессор, приводимый в действие отработанными газами, для нагнетания воздуха в цилиндры; 2) скоростной напор воздуха для улучшения нагнетания; 3) четыре клапана в цилиндре вместо двух для улучшения вентиляции. См. также ДВИГАТЕЛЬ ТЕПЛОВОЙ.

Топливная система.

Одно из главных усовершенствований, введенных в последнее время, касается системы подачи топлива в двигатель. Обычно подача топлива связана с использованием карбюратора – устройства для смешивания топлива и воздуха в таком соотношении (обычно 1 к 12–15), чтобы сгорание было достаточно полным. При отходе поршня на такте впуска воздух втягивается в карбюратор, а топливо впрыскивается в воздушный поток. Топливовоздушная смесь затем подается в цилиндры через подогреваемые каналы коллектора, что способствует испарению жидкого топлива. Этот способ приготовления рабочей смеси прост и недорог, однако не позволяет точно установить такой состав смеси, который обеспечивает соблюдение требований к выбросу загрязнений и топливной экономичности. В конце 1970-х годов топливная система с электронным управлением по обратной связи стала вытеснять традиционный всасывающий карбюратор. В этой системе датчик кислорода в выхлопной трубе определяет полноту сгорания, а электронная схема устанавливает оптимальное соотношение топливо/воздух путем перемещения иглы в жиклере. В топливной системе с обратной связью состав топливовоздушной смеси контролируется и регулируется несколько раз в секунду.

В середине 1980-х годов было предложено впрыскивать топливо отдельно в каждый цилиндр, где оно должно смешиваться с втягиваемым туда воздухом. Это позволило с высокой точностью контролировать состав топливо-воздушной смеси, так что стало возможным выбирать оптимальный состав смеси отдельно для каждого цилиндра, в отличие от способа централизованного приготовления смеси в карбюраторе. В такой системе индивидуального впрыска топлива имеется несколько датчиков, измеряющих рабочие параметры двигателя – частоту вращения коленчатого вала, температуру и нагрузку, – а подача топлива точно регулируется компьютером, обеспечивающим оптимальное сгорание при любых условиях. Подача порций топлива в отдельные цилиндры регулируется по времени и расходу электроуправляемыми иглами в жиклерах.

Система охлаждения.

Автомобильный мотор в принципе является тепловым двигателем, в котором тепловая энергия сгорания топлива преобразуется в кинетическую энергию движения поршней. При воспламенении топливовоздушной смеси температура газа в цилиндре моментально поднимается до 1650ё2200° С. Температура отработавших газов на выходе из цилиндра превышает 800° С. Следовательно, требуется охлаждение двигателя, чтобы предохранить его от расплавления или прогара.

Есть два практических способа охлаждения: воздухом и жидкостью. Для воздушного охлаждения цилиндры двигателя или головки цилиндров снабжаются многочисленными тонкими ребрами. Вентилятор или воздушный нагнетатель интенсивно обдувает ребра воздухом. Сочетание большой площади поверхности ребер с мощным потоком воздуха обеспечивает эффективный теплоотвод от цилиндра.

При жидкостном регенеративном охлаждении цилиндр снабжается рубашкой, по которой охлаждающая жидкость прокачивается насосом. Тепло через стенки цилиндра передается жидкости. Затем жидкость прокачивается в радиатор, где ее тепло отводится потоком атмосферного воздуха. Радиатор состоит из множества тонких трубок, по которым охлаждающая жидкость перетекает из верхнего резервуара в нижний. Между трубками проложены многочисленные тонкие полоски металла с большой общей площадью поверхности, чтобы повысить эффективность теплопередачи.

Наиболее распространенная охлаждающая жидкость для автомобильного двигателя – вода, обладающая значительной удельной теплоемкостью. Однако при 0° С вода замерзает, и поэтому зимой к ней надо добавлять антифриз. В большинстве случаев для этого используется этиленгликоль; его смесь с равным количеством воды замерзает при -34° С. Коммерческие охладители на основе этиленгликоля содержат также ингибиторы для уменьшения коррозии.

Электрооборудование.

Современный автомобиль нуждается в мощном электрооборудовании для приведения в действие таких вспомогательных устройств, как радиоприемник, оконные стекла и сиденья с сервоприводом, открывающийся верх, стеклоочистители и вентиляторы системы обогрева. Однако важнейшая функция электрооборудования – привести в действие стартер, который раскручивает вал двигателя, и создать искру, воспламеняющую топливовоздушную смесь в цилиндрах.

В практичных электросистемах автомобиля имеются аккумуляторная батарея для создания начального тока и вращаемый двигателем генератор того или иного типа для зарядки аккумулятора. На большинстве автомобилей устанавливаются 12-вольтовая батарея и генератор переменного тока. Переменный ток преобразуется в постоянный для зарядки батареи. Генератор переменного тока вращается с большей частотой, чем генератор постоянного тока, и поэтому создает больший ток при низкой скорости езды.

Аккумуляторная батарея.

На автомобилях обычно устанавливаются свинцово-кислотные аккумуляторы. В них активные пластины из соединений свинца погружены в электролит – водный раствор серной кислоты. Ток вырабатывается в ходе химической реакции между свинцом и серной кислотой. Когда аккумулятор заряжается, эта реакция протекает в обратном направлении. Аккумулятор защищен от перезаряжания транзисторной схемой, которая отключает генератор по достижении полного заряда. В такой схеме нет движущихся частей, в отличие от регуляторов напряжения старого типа (с размыкающимися контактами), и поэтому в ней ничего не изнашивается. Полупроводниковые приборы используются также для выпрямления переменного тока. Современные автомобильные генераторы переменного тока обычно работают безотказно в течение всего срока службы автомобиля. См. также ПОЛУПРОВОДНИКОВЫЕ ЭЛЕКТРОННЫЕ ПРИБОРЫ, ТРАНЗИСТОР.; БАТАРЕЯ ЭЛЕКТРОПИТАНИЯ.

Система зажигания.

Искра зажигается электронной схемой с использованием магнито-импульсного устройства, частота вращения которого находится в определенном соотношении с частотой вращения коленчатого вала двигателя (это устройство может располагаться даже на маховике двигателя). Магнитный сигнал, генерируемый устройством, преобразуется в электрический, который усиливается транзисторной схемой для установки тока первичной цепи катушки зажигания. На некоторых двигателях устанавливаются двухвыводные катушки зажигания для каждой пары цилиндров, а на других – для каждого цилиндра отдельная катушка, совмещенная со свечой зажигания. Если используется несколько катушек зажигания, то отпадает необходимость в прерывателе-распределителе с его ротором, распределяющим напряжение по свечам, и пучком соединительных проводов. Вся система зажигания умещается в маленькой коробочке без движущихся частей. К каждому цилиндру идет один провод. Существует много способов зажигания. На некоторых автомобилях все еще используются распределители зажигания совместно с магнитным зажиганием искры и электронным управлением моментом ее подачи. Однако общая тенденция современного автомобильного моторостроения состоит в том, чтобы обходиться без механических компонентов с их движущимися и трущимися частями, которые со временем изнашиваются и выходят из строя.

Установка момента подачи искры – важный фактор, влияющий на экономичность и выброс вредных веществ. Когда-то этот параметр определялся исключительно частотой вращения коленчатого вала двигателя и величиной нагрузки. Теперь же для определения его оптимального значения используется большее количество данных. Они поступают от датчиков температуры двигателя, частоты вращения его коленчатого вала, положения дроссельной заслонки, вакуума, содержания кислорода в отработавших газах, включенной передачи (первая, вторая и т.д.) и других параметров. Момент подачи искры затем точно определяется компьютером двигателя. Компьютер может мгновенно отложить подачу искры, если двигатель детонирует. (В некоторых двигателях датчики стука (детонационного горения) устанавливаются на каждом цилиндре.)

Электронные устройства позволяют создавать более горячую искру с максимально точной установкой момента ее подачи, причем эта система почти не требует внимания в течение срока службы автомобиля.

Контроль выбросов вредных веществ.

Двигатели, эффективные в отношении снижения выбросов, часто имеют повышенный расход топлива. Необходимость совмещения высокой эффективности и экономичности послужила толчком для разработки таких устройств, как электронный впрыск топлива, магнитное зажигание и компьютерное управление двигателем.

Как правило, все, что повышает КПД двигателя, снижает выбросы вредных веществ. Однако есть вредные вещества одного типа – оксиды азота NOx, – которые образуются при высоких температурах горения. Наиболее практичный способ снизить их выброс – отправить часть отработавших газов обратно в подготавливаемую топливную смесь и таким образом частично затормозить горение. Но поскольку при этом страдает топливная экономичность, на большинстве автомобилей соединения NOx частично удаляются каталитическим нейтрализатором – похожим на глушитель устройством под днищем автомобиля, в котором отработавшие газы проходят сквозь слой химически активных веществ (катализатор), превращающих вредные соединения в углекислый газ, водяной пар и азот. Катализатор не расходуется в ходе процесса, так что нейтрализатор сохраняется в течение срока службы автомобиля.

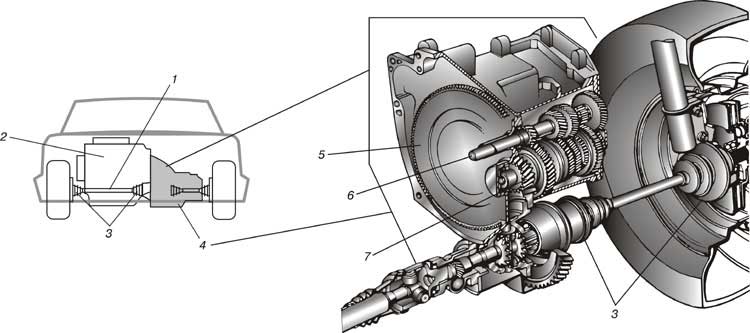

Трансмиссия.

Трансмиссия автомобиля состоит из сцепления, коробки передач, карданного вала и шестерен полуосей. Эти узлы необходимы, поскольку поршневой двигатель внутреннего сгорания сам по себе не способен привести автомобиль в движение. При низкой частоте оборотов поршневой двигатель не развивает полезного момента, т.е. поворачивающего усилия, и глохнет. Кроме того, полезные мощность и момент развиваются им только в ограниченном диапазоне скоростей. Действительно, если бы поршневой двигатель был напрямую связан с колесами автомобиля, он бы не смог развить момент, достаточный для приведения автомобиля в движение или даже собственного запуска. Силовые установки типа паровых машин, газовых турбин и электродвигателей развивают максимальный момент именно на режиме срыва и имеют широкий рабочий диапазон скоростей. Поэтому для проворачивания поршневого ДВС с целью его запуска используется электродвигатель. Вдобавок необходим механизм сцепления, разъединяющий двигатель и колеса, с тем чтобы двигатель мог продолжать работать, когда автомобиль стоит на месте. Ввиду того что двигатель эффективно развивает мощность только в ограниченном диапазоне скоростей, для изменения отношения частот вращения коленчатого вала двигателя и колес требуется коробка передач. Благодаря коробке передач двигатель может вращаться быстрее колес, чтобы развить больший крутящий момент при трогании автомобиля с места или при движении на подъем. Она также позволяет уравнять частоты вращения вала двигателя и колес при движении по автострадам с целью более экономного расхода топлива.

Передаточное число.

Коробка передач автомобиля соединяет коленчатый вал двигателя с карданным валом, от которого крутящий момент передается на колеса; передаточным числом можно считать отношение частот вращения коленчатого и карданного валов. Типовая коробка передач имеет три передачи для движения вперед и одну для движения назад. Передаточное число первой передачи обычно равно 3, второй – 1,5 и третьей – 1 (прямая передача). На первой передаче частота вращения коленчатого вала в три раза выше частоты вращения карданного вала. Первую передачу иногда называют низшей, хотя передаточное число у нее наибольшее. Это название объясняется тем, что, хотя на низшей передаче повышение частоты вращения двигателя позволяет увеличить крутящий момент до необходимой величины, вследствие передачи вращения через шестерни разного диаметра (от малой к большой) скорость движения автомобиля при высокой частоте вращения двигателя относительно низка. При движении на третьей, или высшей, передаче справедливо обратное: поскольку частоты вращения коленчатого и карданного валов одинаковы, автомобиль достигает максимальной скорости движения. Крутящий момент от карданного вала передается на колеса через некоторую «конечную» (главную) передачу. С ней связано еще одно передаточное число – т.н. передаточное число главной передачи; назначение этой передачи – снизить частоту вращения колес относительно частоты вращения карданного вала. Это передаточное число изменяется от 2,5 для большинства легковых автомобилей до 4,5 для автомобилей высокой проходимости с максимальным ускорением. Таким образом, карданный вал вращается в 2,5–4,5 раза быстрее полуосей. Большее передаточное число обеспечивает больший крутящий момент, позволяющий достичь высокого ускорения, а меньшее – более высокие скорость автомобиля и топливную экономичность.

Трансмиссия, управляемая водителем.

На многих автомобилях все еще используются фрикционное сцепление с педальным управлением и коробка передач со скользящими шестернями. Сцепление, которое связано с коробкой передач, имеет ведомый стальной диск с фрикционными накладками из асбестовой пластмассы на каждой стороне. Когда водитель включает сцепление (отпускает педаль сцепления), ведомый диск зажимается между маховиком двигателя и нажимным стальным диском. Плавность подключения ведущего вала коробки передач к коленчатому валу двигателя обеспечивается первоначальным проскальзыванием дисков до момента их полного прижатия друг к другу. Когда водитель выключает сцепление (отжимает педаль сцепления вниз), нажимной диск отводится назад, а ведомый диск больше не прижимается к маховику и перестает вращаться.

Коробка передач со скользящими шестернями состоит из группы шестерен, которые могут вводиться в зацепление и выводиться из него для получения различных (трех, четырех или пяти) передаточных чисел между двигателем и колесами для движения вперед. Передаточное число может быть изменено путем перемещения либо самих шестерен, либо специального устройства, называемого синхронизатором. Синхронизатор служит для предварительного уравнивания окружных скоростей включаемых в зацепление шестерен с целью бесшумного включения передач. Это достигается использованием блокирующих колец с внутренней конической поверхностью и зубчатым наружным венцом. Включаемая в зацепление шестерня со стороны синхронизатора имеет зубчатый венец и конический выступ. При включении передачи перемещается муфта синхронизатора, продвигающая впереди себя блокирующее кольцо. Коническая поверхность блокирующего кольца опирается на конический выступ шестерни и благодаря возникшей между ними силе трения их обороты уравниваются. При дальнейшем перемещении муфты ее зубья бесшумно входят в зацепление с венцом шестерни. Большинство коробок передач снабжено синхронизаторами для всех передач движения вперед.

На автомобилях устанавливается четырех- или пятиступенчатая коробка передач для более плавного изменения передаточного числа с целью лучшего управления мощностью двигателя и скоростью автомобиля, а также более быстрого переключения передач. На некоторых автомобилях также используется небольшая дополнительная зубчатая передача на задней стороне коробки передач для получения наиболее экономичного передаточного числа при движении с высокой скоростью. Она позволяет снизить отношение частоты вращения вала двигателя к частоте вращения колес, благодаря чему двигатель работает тише и расходует меньше топлива.

Автоматическая трансмиссия.

Существуют разные типы такой трансмиссии. Как правило, в ней вместо фрикционного сцепления используется гидродинамическая передача в той или иной форме, которая проскальзывает достаточно эффективно, чтобы автомобиль стоял на месте, когда двигатель работает на холостом ходу, и постепенно передает все больший крутящий момент, когда число оборотов двигателя нарастает.

Существуют два типа гидродинамической передачи. Один из них представляет собой гидродинамическую муфту, состоящую из двух установленных встречно турбин, которые погружены в маловязкое масло. Одна из турбин соединена с валом двигателя. При вращении вала двигателя эта турбина приводит в движение масло, энергия которого передается второй турбине; так крутящий момент передается с ведущего вала на ведомый. Гидромуфта действует так же, как два вентилятора, поставленные на столе напротив друг друга: когда один из вентиляторов включается, создаваемый им воздушный поток заставляет вращаться второй вентилятор. Другой тип гидродинамической передачи – гидротрансформатор, принцип действия которого тот же, что и у гидромуфты, однако в нем между ведущей и ведомой турбинами помещено третье колесо с реактивными лопатками, изменяющее направление потока масла. Оно замедляет вращение ведомой турбины, но увеличивает (умножает) крутящий момент. Типичные современные гидротрансформаторы умножают крутящий момент двигателя в два-три раза при трогании с места, что обеспечивает более быстрое ускорение. Коэффициент умножения снижается с ростом числа оборотов двигателя; наконец, масло начинает давить на заднюю сторону лопаток направляющего колеса и освобождает его от соединения с валом. При этом гидротрансформатор действует как простая гидромуфта, без умножения крутящего момента. В экономичном режиме движения у гидротрансформатора потери энергии на трение больше (КПД меньше), чем у гидромуфты. Поэтому в стремлении к топливной экономичности были разработаны различные типы блокирующего гидротрансформатора, в котором на высшей передаче автоматическое сцепление жестко соединяет две турбины.

Автоматические коробки передач в корне отличаются от шестеренных. Они способны менять передачи на полной мощности двигателя, что практически неосуществимо со скользящими шестернями и синхронизаторами. На некоторых автомобилях малого класса используются комплексные механизмы для автоматического изменения передач с помощью гидравлической или магнитной муфты. Однако самое простое решение проблемы дает планетарная коробка передач типа установленной на автомобиле «Форд» модели Т. Она имеет следующие элементы: центральное («солнечное») зубчатое колесо, внешнее «кольцевое» зубчатое колесо и три или четыре сателлита (малые шестерни), обращающиеся между солнечным и кольцевым колесами; оси сателлитов закреплены на подвижном звене, называемом водилом. В коробке передач этого типа определенное передаточное число получается путем фиксирования одного из элементов на месте, приведения в движение второго и снятия крутящего момента с третьего. Различные передаточные числа можно получить, фиксируя и перемещая различные комбинации зубчатых колес. Когда колеса соединяются с муфтами сцепления, такая коробка передач может изменять передаточное число на полной мощности двигателя. Два планетарных набора зубчатых колес можно использовать с целью получения трех или четырех передач для движения вперед. Управление изменением передаточного числа осуществляется с помощью автоматической системы регулирования, а для управления внутренними муфтами сцепления масляный насос в коробке передач создает гидравлическое давление. Действие муфт контролируется центробежными регуляторами и дроссельно-стержневыми модуляторами, так что момент изменения определяется автоматически по скорости автомобиля и открытию дросселя.

Конечная передача.

Передача крутящего момента от двигателя через трансмиссию на ведущие колеса также подверглась коренным изменениям. С середины 1960-х до середины 1980-х годов происходил постепенный переход от привода на задние колеса к приводу на передние колеса. В прежней компоновке вращение от расположенного впереди двигателя передавалось на задние колеса через длинный карданный вал и ведущую ось. В современной компоновке двигатель тоже находится впереди, но сочленен с трансмиссией и дифференциалом, установленными между передними колесами. Короткие валы с универсальными шарнирами равных угловых скоростей передают крутящий момент на оба передних колеса. В большинстве случаев двигатель расположен поперек кузова, а механизм переключения передач находится ниже и впереди него. Передние колеса обычно подвешиваются на спиральных рессорах; внутри рессор расположены амортизаторы.

Дифференциал – обязательный элемент конечной передачи как для переднего, так и для заднего привода. Этот узел представляет собой, по-существу, небольшую коническую зубчатую передачу, благодаря которой на поворотах одно ведущее колесо вращается быстрее другого. Он расположен в центральной части задней оси автомобиля с задним приводом, но может быть размещен в любом месте узла трансоси (трансмиссии с полуосью) переднеприводного автомобиля.

Рама и кузов.

Рама автомобиля является частью шасси, в состав которого также входят двигатель и трансмиссия – практически все основные узлы и агрегаты автомобиля за исключением кузова. Рама представляет собой силовой каркас автомобиля, к которому крепятся все его узлы и агрегаты. Традиционный подход к конструированию автомобиля основывался на убеждении, что чем крепче рама, тем прочнее автомобиль в целом и эффективнее изоляция пассажиров от дорожных ударов и тряски. Раме надлежало выдерживать изгибающие и крутящие моменты двигателя, трансмиссии и задней оси, а также противостоять ускорению, торможению и воздействию узлов подвески, гасящих удары при наезде колес на неровности дороги. Кузов же просто прикреплялся болтами к раме. С технологической точки зрения, это был очень простой и практичный подход, идеально пригодный для массового производства, поскольку установка рамы на конвейер могла открывать процесс сборки, а все остальные части автомобиля последовательно крепились прямо к ней.

В середине 1930-х годов был разработан совершенно новый тип конструкции автомобиля. Из нее была исключена рама. Кузов автомобиля сваривался из десятков больших штампованных листов в виде прочной, цельной конструкции, а двигатель и агрегаты трансмиссии крепились непосредственно к его основанию. Упрочняющие поперечные элементы тяжелой рамы старого типа были заменены минимальным числом дополнительных распорных балок в основании кузова, хотя для крепления двигателя и мостов было предусмотрено усиление конструкции.

Цельносварной кузов имеет ряд преимуществ. Автомобиль стал легче. В то же время каждый килограмм стали используется в нем более эффективно, так как нагрузка распределяется по всей конструкции, а не концентрируется в одной только раме. Поэтому несущий кузов имеет большую жесткость, чем кузов, прикрепляемый болтами к раме, и создает меньше скрипа и стука.

В конце 1960-х годов появилась новая концепция конструкции кузова, которая объединяет преимущества рамы и несущего кузова. В этой конструкции каркас основной части кузова приваривается к жесткому основанию сотовой конструкции на конечной стадии сборки, что дает несущий кузов без специальной сборки крыши. Двигатель и передняя подвеска устанавливаются на укороченной раме, которая крепится к передней части каркаса кузова болтами через резиновые подушки. Такое крепление изолирует салон от шума и вибраций.

В настоящее время в качестве конструкционного материала небольших деталей обшивки кузова широко используется листовой пластик.

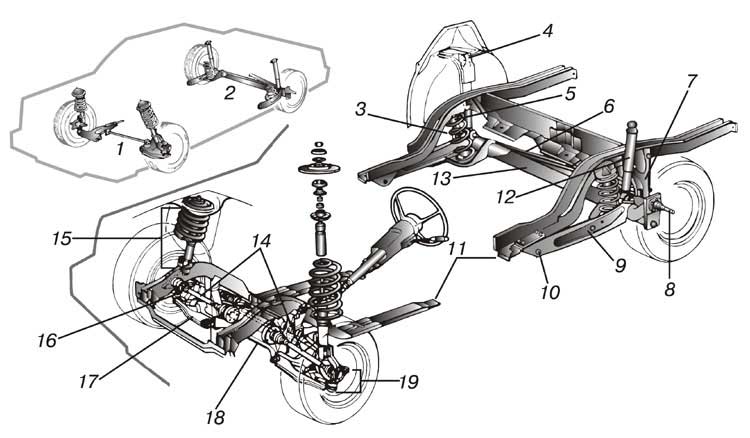

Система подвески.

Система подвески выполняет две главные функции: 1) по возможности изолировать пассажиров от дорожных толчков; 2) удержать все четыре колеса автомобиля на дороге. Эти функции реализуются с помощью набора рессор, торсионных штанг (труб) и амортизаторов.

Автомобильный кузов устанавливается поверх колес и осей на листовых, пневматических или спиральных рессорах и торсионных штангах. Листовая рессора представляет собой несколько стальных пластин, скрепленных стопкой; она подвешивается каждым из своих концов и испытывает нагрузку в центре. Нагрузка изгибает пластины, которые, стремясь возвратиться в исходное положение, оказывают пружинящее действие. Некоторые листовые рессоры состоят из одного листа, суживающегося от центра к концам для более равномерного распределения нагрузки. Преимущество такой конструкции в том, что благодаря устранению трения между листами рессоры достигается более плавная езда на малых скоростях. Вообще говоря, листовые рессоры обеспечивают большую устойчивость к поперечному перемещению (заносу).

Спиральные рессоры широко используются в подвеске автомобиля. Они компактны, недороги и не создают трения. Такие рессоры хорошо гасят толчки, но их устойчивость к заносу минимальна.

Пневматическая или газовая рессора – сложное устройство подвески. Пружинящее действие рессоры создается сжатым газом в герметичном резервуаре с одной гибкой стенкой (диафрагмой), благодаря которой газ действует как пружина.

Торсионная штанга – это длинный стержень (или труба), прикрепленный одним концом к узлу подвески, а другим – к кузову или раме. Его пружинящее действие создается кручением. Наборная торсионная штанга состоит из нескольких полос стали, скрепленных вместе. Торсионные штанги не требуют особой механической обработки и упрочнения, а также меньше стоят, чем другие средства подвески.

Амортизатор не просто гасит дорожные толчки. Любой кузов, подвешенный на нескольких рессорах, будет колебаться под действием внешней силы. Однако автомобиль создавал бы большие неудобства для пассажиров, если бы непрерывно качался вверх и вниз; амортизаторы гасят эти колебания. Автомобильный амортизатор – это гидравлическое устройство с цилиндром и поршнем, прикрепленное одним концом к узлу подвески автомобиля, а другим – к кузову. Когда колеса и поршень движутся вверх или вниз, поршень вытесняет масло через отверстия и каналы малого диаметра; сопротивление движению масла гасит колебания. Амортизатор может создать любую желаемую степень демпфирования как в момент удара, так и при отдаче, причем степень демпфирования соответствует силе удара.

Относительно просто сконструировать систему подвески, которая обеспечивала бы хорошее управление автомобилем и плавную езду по дороге любого типа. Однако автомобиль с легкими рессорами при езде будет испытывать крен и с трудом вписываться в поворот. Наоборот, автомобиль с жесткой системой подвески, обеспечивающей превосходные характеристики управления, при езде будет испытывать сильные удары и тряску. Конструкция системы подвески обычно представляет собой результат компромисса между комфортностью и управляемостью.

Многообразие систем подвески связано с различиями в конструкции шасси. При переходе к переднеприводной компоновке ограниченность свободного пространства требует применения комбинации телескопического амортизатора со спиральной рессорой той или иной конструкции. На некоторых автомобилях такое устройство используется совместно с пневматической рессорой; она может применяться и для задней подвески. В некоторых переднеприводных автомобилях задние колеса подвешиваются на простых качающихся рычагах с использованием рессор различного типа: спиральных, торсионных, листовых и пневматических. Удаление массивной задней ведущей оси упростило систему подвески.

На заднеприводных автомобилях вместо задней оси предпочитают устанавливать независимую заднюю подвеску того или иного типа, причем конечная передача монтируется на раме и вращает задние колеса посредством валов с универсальными шарнирами. Подобно переднеприводной схеме, такая конструкция позволяет использовать различные варианты расположения узлов и к тому же уменьшить большой «неподрессоренный» вес, характерный для автомобилей с массивной задней осью. При этом улучшаются ходовые качества и управление.

Тормозная система.

Тормозная система автомобиля основана на трении, которое возникает, когда специальная деталь из фрикционного материала прижимается к металлической поверхности, вращающейся вместе с колесом. Путем трения тормоз преобразует энергию движения автомобиля в тепловую энергию. В тормозе выделяется много тепла, которое должно эффективно поглощаться и рассеиваться. Существуют два основных типа автомобильных тормозов: барабанные и дисковые. См. также ТОРМОЗ.

Барабанный тормоз.

В барабанных тормозах к ступице колеса прикреплен тормозной барабан. На неподвижном фланце кожуха полуоси или поворотной цапфе закреплен опорный диск, с нижней частью которого соединены две поворачивающиеся колодки, имеющие фрикционные накладки на внешней поверхности. Нижние части колодок связаны между собой, а верхние снабжены пружиной, оттягивающей их от барабана, когда тормоз не используется. Колодки при торможении прижимаются к внутренней поверхности барабана с помощью гидравлического разжимного устройства. При нажатии ногой на педаль тормоза шток перемещает поршень главного цилиндра, который давит на тормозную жидкость. Жидкость по трубопроводам и шлангам передает давление колесным цилиндрам, воздействует на поршни и, перемещая их, прижимает колодки к тормозным барабанам. Объединенное действие рычага педали и гидравлического давления позволяет многократно усиливать давление водителя на педаль. Силы давления на педаль в 0,45 кН достаточно для торможения всех четырех колес.

Благодаря тому что нижние части колодок связаны друг с другом, трение передней колодки о барабан усиливает прижатие к нему задней колодки. Это не только многократно увеличивает тормозное усилие водителя, но и быстро повышает тормозящее действие при усилении давления на педаль. Нужно, однако, остерегаться слишком сильного давления на педаль, чтобы не вызвать блокировку задних колес и, как следствие, занос автомобиля.

Барабанные тормоза просты и недороги и не требуют больших управляющих усилий. Их серьезный недостаток – не очень эффективное рассеяние тепла, поскольку фрикционные накладки находятся внутри барабана. К тому же чрезмерный нагрев может привести к деформации барабана, вследствие чего прилегание накладок к нему становится неравномерным. Нагрев накладок и неравномерное прилегание снижают тормозящее действие при многократном использовании тормозов. Применение оребренных алюминиевых барабанов, более широких и длинных накладок, усиленных недеформирующихся барабанов и металлизованных накладок, не подверженных действию перегрева, частично решает проблему постепенного уменьшения тормозящего действия.

Дисковый тормоз.

Дисковый тормоз состоит из плоского диска, который вращается вместе с колесом, и жестко закрепленной скобы, охватывающей диск. На скобе может находиться от одного до четырех гидравлических цилиндров с поршнями, которые прижимают колодки из фрикционного материала к диску. У скоб некоторых типов имеются цилиндры на обеих сторонах; скобы других типов снабжены плавающими поршнями только на одной стороне, прижимающими цельную колодку с обеих сторон диска. Поршни приводятся в действие ножной педалью через главный цилиндр, как и в барабанных тормозах.

Дисковые тормоза рассеивают тепло намного лучше, чем барабанные. Сам диск открыт для доступа атмосферного воздуха; скоба тоже открыта и легко охлаждается. Снижения тормозящего действия практически не происходит. Дисковые тормоза, как правило, не могут сами усиливать свое действие; поэтому водителю легче создавать максимальное тормозящее действие, когда колеса близки к движению юзом, но тормоза еще не блокируются.

Недостатки дисковых тормозов – высокая стоимость, необходимость в усилителе того или иного типа, чтобы восполнить отсутствие самоусиления, и потенциально более быстрый износ фрикционных накладок из-за большего давления при торможении.

Тормоза с усилением.

Устройство усиления использует вакуум впускного трубопровода двигателя для увеличения давления в главном тормозном цилиндре и, соответственно, усилия, передаваемого с педали на колесные цилиндры. Вакуумный усилитель барабанных тормозов позволяет снизить до 0,23 кН усилие на педаль, необходимое для достижения максимального тормозящего действия.

Тормоза с антиблокировкой.

Тормозящее действие тормозов с антиблокировкой регулируется электронной схемой соответственно той силе сцепления с дорогой, какой в данный момент обладают шины. Поскольку колеса не блокируются, автомобиль не испытывает заносов.

Рулевая передача.

Направление движения всех современных автомобилей изменяется путем поворота передних колес на поворотных пальцах или шаровых шарнирах через тяги и рычаги, приводимые в действие поворотом рулевого колеса в кабине водителя. Главное звено системы – рулевой механизм в основании рулевой колонки. Существуют два типа рулевых механизмов: червячные и реечные. Рулевой механизм увеличивает усилие, передаваемое от рулевого колеса к передним колесам, тем самым облегчая их поворот.

Главная проблема здесь состоит в том, чтобы уменьшить трение в рулевой передаче и тем самым максимально облегчить управление автомобилем и повысить его эффективность. С этой целью в 1940-х годах был введен рулевой механизм с плавающими шариками малого диаметра. Шарики циркулировали в резьбе между червяком и роликом, полностью исключая их соприкосновение. Концы резьбы соединялись трубкой малого диаметра, чтобы при вращении червяка шарики находились в замкнутом канале. Теперь большинство автомобилей имеет рулевой механизм червячного или реечного типа с плавающими шариками.

Рулевая передача с усилением.

Конструкция с плавающими шариками была только началом долгой череды попыток уменьшить управляющее усилие. Даже при наличии передачи с плавающими шариками на тяжелых автомобилях с большими шинами низкого давления управляющее усилие было значительным.

В рулевом механизме передачи с гидроусилителем давление масла повышается до 9 МПа насосом с ременным приводом (насос установлен на двигателе). Обычно гидроусилитель, состоящий из цилиндра и поршня, объединен в один агрегат с рулевым механизмом; поршень увеличивает усилие, передаваемое на рулевую сошку, которая соединяет рулевой механизм с тягами и рычагами. Система клапанов регулирует давление масла в цилиндре и управляет перемещением поршня.

Система клапанов должна быть сконструирована так, чтобы рулевое управление, с одной стороны, было чувствительным, т.е. чтобы водитель чувствовал, что происходит с передними колесами, особенно в снег и гололед, и, с другой стороны, не создавало бы столь большое усиление, чтобы чувство дороги утрачивалось. Обычно главный клапан управляется противодействием со стороны передачи, так что для отключения усиления достаточно усилия 5–20 Н на рулевом колесе. Таким образом обеспечивается чувствительность управления без увеличения усилия, необходимого для поворота руля.

Передаточное отношение рулевого механизма.

Важный параметр управления – общее передаточное отношение между рулевым колесом и передними колесами. Под ним понимается полное число оборотов рулевого колеса «от упора до упора», необходимое для поворота колес из крайнего левого положения в крайнее правое или наоборот, а также усилие, с которым совершаются эти обороты. Например, рулевая передача, рассчитанная на ~5 оборотов рулевого колеса от упора до упора, требует от водителя приложения гораздо меньшего усилия, но зато значительно большего времени, чем передача, сконструированная на 3,2 оборота от упора до упора. При наличии рулевой передачи с усилением управление автомобилем становится быстрым и легким одновременно.

Колеса и шины.

Автомобиль стал настоящим средством передвижения лишь после изобретения шины. Некоторые из первых автомобилей имели деревянные колеса со спицами, другие – колеса из сплошной резины и даже колеса с ободами, обтянутыми канатом. Конструкция покрышки менялась с годами чуть ли не в большей степени, чем устройство любой другой части автомобиля, и оказала столь же важное влияние на качество езды и управления, как конструкция системы подвески.

Основа современной автомобильной покрышки – каркас, состоящий из двух или более прорезиненных слоев кордной ткани. Эти слои укладываются один на другой таким образом, что кордные нити в соседних слоях располагаются под углом. В результате каркас приобретает значительную поперечную жесткость и благодаря этому противостоит разбуханию при высоких скоростях. Внешние слои резины, образующие боковины и протектор, навариваются на каркас при вулканизации в форме (после укладки усиленных металлокордом бортов по внутренним краям покрышки). Борта обеспечивают целостность покрышки при ее монтаже на обод. Готовая покрышка обладает достаточными жесткостью и прочностью, чтобы выдерживать интенсивные нагрев, давление, трение и удары при движении автомобиля.

Протектор – та часть поверхности покрышки, которая соприкасается с дорогой. Эффективность сцепления шины с дорогой определяется главным образом рисунком протектора. Чтобы улучшить сцепление, на протекторе создаются перекрестные углубления. На мокрой дороге между шиной и дорожным покрытием остается пленка воды, действующая как смазка и ухудшающая сцепление. Рисунки протекторов современных шин выбираются таким образом, чтобы при движении протектор выдавливал из-под себя как можно больше воды; это уменьшает вероятность заноса в сырую погоду. Для езды в условиях бездорожья, а также в снег и гололед применяют шины с крупным направленным рисунком, а иногда с вставленными в протектор стальными шипами, которые, проникая в лед, улучшают сцепление.

В 1980-х годах наиболее популярными материалами кордных нитей каркаса недорогих шин были вискозное волокно и полиэфир. От найлоновых нитей почти полностью отказались ввиду проседания найлонового каркаса (образования вмятин на шине) при длительной стоянке автомобиля. Поскольку на большинстве легковых автомобилей устанавливаются шины с радиальной укладкой нитей, большое внимание уделялось выбору материалов для брекера (подушечного слоя между каркасом и протектором). Для недорогих шин очень эффективными оказались металлокорд и стекловолокно, хотя подвеска в этом случае должна специально настраиваться для езды без толчков на малых скоростях. Как в каркасе, так и в брекере шин высокого качества широко применяются синтетические материалы, такие, как арамидные волокна (в том числе кевлар). Эти материалы обеспечивают оптимальные ходовые качества, управляемость и срок службы протектора.

Для изготовления автопокрышек используется смесь из ~90% синтетического и ~10% натурального каучуков. Синтетические каучуки почти точно воспроизводят натуральный по химическому составу и механическим характеристикам. Натуральный каучук добавляется ввиду его превосходной способности рассеивать тепло (особенно при длительной езде с высокой скоростью), хотя изнашивается он быстрее, чем синтетический. Сочетание каучуков делает шину мягче, эффективнее и долговечнее.

В прежних конструкциях шин использовались отдельные камеры из тонкой резины для накачки в них воздуха. Однако современные точные методы изготовления покрышек и ободов колес позволяют устанавливать покрышку на обод без внутренней камеры и обеспечивают надежную изоляцию от атмосферы. Проколостойкие шины делают самоуплотняющимися, чтобы предотвратить внезапный и потенциально опасный выход воздуха во время прокола.

Угол между направлением кордных нитей каркаса и плоскостью колеса влияет на рабочие характеристики шины. В шинах современных легковых автомобилей двухслойного типа кордные нити, как правило, прокладываются под углом около 30°.

Уменьшение кордного угла, т.е. приближение кордных нитей к плоскости колеса, повышает эффективную жесткость каркаса и устойчивость шины на высокой скорости. Однако за улучшение управляемости, способности вписываться в поворот и высокоскоростной устойчивости приходится платить усилением дорожной тряски.

Радиальная шина, представляющая собой попытку достичь компромисса в выборе указанных характеристик, построена на ином принципе. Кордные нити каркаса проложены в шине в радиальном направлении, что позволяет каркасу эффективно гасить дорожную тряску. Жесткая, широкая прокладка, состоящая из двух или более слоев прорезиненной кордной ткани, размещается на верхней поверхности каркаса вплотную к протектору, удерживая протектор от «виляний» при качении шины.

Третья конструкция, разработчики которой попытались объединить преимущества радиальной шины и обычной диагональной шины, -- это диагонально-опоясанная шина. Кордные нити в слоях шины такой конструкции уложены под косым углом, как в диагональной шине, а под протектором проложен подушечный слой (брекер), как в радиальной шине. Подкрепление протектора брекером примерно в полтора раза увеличивает срок службы диагонально-опоясанной шины по сравнению с диагональной, тогда как диагональные слои каркаса обеспечивают более мягкую езду, чем на радиальных шинах. Вдобавок основной каркас можно изготавливать на том же оборудовании, что и диагональные шины.

Форма и размер шины сильно влияют на ее рабочие характеристики. Одно время стремились увеличить ширину каркаса по сравнению с его высотой в поперечном сечении, что давало ряд преимуществ. Более широкий протектор имеет большую площадь соприкосновения с дорогой, т.е. лучшее сцепление на всех покрытиях, и медленнее истирается. Уплощенное поперечное сечение («низкий профиль») сообщает шине нужную жесткость, большую долговечность и лучшие рабочие характеристики.

Нестандартное оборудование.

Усилия разработчиков нестандартного оборудования в основном направлены на увеличение числа разнообразных устройств с силовым приводом. На многих автомобилях установлены тормоза и рулевая передача с усилением, сиденья, оконные стекла, крыша, антенна, крышка багажника и дверные замки с электроприводом, автоматически управляемые обогреватели и вентиляторы. В первых устройствах с силовым приводом использовались главным образом гидравлические цилиндры и насосы; теперь же все шире применяются миниатюрные электродвигатели и диафрагменные узлы, создающие усилие за счет разрежения в коллекторе двигателя. Главное исключение – рулевая передача с гидроусилителем; однако во многих случаях системы с электро- и вакуумным приводом оказались дешевле и надежнее гидравлических систем.

За последние годы были достигнуты большие успехи в обеспечении безопасности автомобиля. Такие новшества, как дублирование тормозов, разрушающаяся рулевая колонка, приборная панель с обивкой, скругленные внутренние ручки, безопасные зеркала, предупреждающие огни, двойные ремни безопасности, энергопоглощающие рама и бамперы, безопасная установка топливного бака и боковые противоударные лонжероны дверей, а также т.н. «подушка безопасности» стали результатом этих разработок. Статистика несчастных случаев показывает, что эти новшества привели к снижению числа смертей и увечий.

АВТОМОБИЛЬНОЕ ПРОИЗВОДСТВО

Каждый автомобиль – результат исследований, планирования и опытно-технологических работ, длящихся не один год. Обычно для того, чтобы какая-либо конкретная модель прошла через стадии эскизного проектирования, конструирования, художественного оформления, производства узлов, их сборки и заводских испытаний и поступила в автосалон для продажи, требуется от 18 до 24 мес.

Исследование рынка.

Исследование рынка – первая стадия процесса создания нового автомобиля. Каждый производитель изучает информацию о том, что нравится и что не нравится нынешним покупателям его автомобилей: цвет, габариты, основное и вспомогательное оборудование, внешний вид, цена и т.д. Эти данные собирают независимые агентства по исследованию рынка по договорам с автомобильными компаниями, а также торговые агенты и продавцы.

Планирование продукта.

Результаты исследования рынка вместе с прогнозами будущих запросов покупателя оцениваются специалистами автомобильной компании по планированию продукта. Задача этих специалистов – предложить такую модель, которая удовлетворит запросам покупателя и будет продаваться по приемлемой цене. Их план-проспект должен определить назначение новой модели и ограничения на ее параметры, в том числе на внутренние и внешние размеры, общий вес, грузоподъемность, мощность, набор оборудования, производственные издержки и пределы цен.

План изучается экспертами по производству на предмет реализуемости и технологичности. Далее экономисты-аналитики оценивают его с точки зрения производственных издержек. Художники, ответственные за оформление, готовят эскизы внутренних и внешних элементов будущего автомобиля. После того как администрация одобрит эскизный проект, начинаются художественное оформление и конструирование новой модели.

Дизайн.

Художники делают сотни эскизов, чтобы найти новые привлекательные идеи оформления не только всего автомобиля в целом, но и отдельных его частей. Каждая деталь должна гармонировать с соседними. Приборная панель должна соответствовать установленным на ней датчикам, внешняя окраска – внутренной отделке, форма автомобиля – обеспечивать минимальное аэродинамическое сопротивление и т.д.

По рисункам изготавливаются несколько полномасштабных моделей автомобиля, из которых выбирается лучшая.

Техническое конструирование.

В то время как художники разрабатывают форму и компоновку автомобиля и отдельных его частей, инженеры-конструкторы проводят расчеты и проектируют каждую из более чем 13 000 деталей устройства автомобиля. Каждая деталь должна быть сконструирована так, чтобы она была пригодна для массового производства.

Для получения окончательного чертежа детали часто бывает необходимо нарисовать сотни эскизов. Разрабатывая начальную конструкцию детали, инженеры, как и художники, должны иметь в виду узел в сборе, работу, которую эта деталь и узел будут выполнять, и отводимое для них пространство в автомобиле. Все эти элементы после сборки должны работать так, как требуется.

Время, которое прежде затрачивалось на конструирование деталей и устройств, удалось радикально уменьшить путем использования компьютеров. Например, вводя в компьютер данные о всех возможных дорожных условиях, в том числе о типах дорог, размерах неровностей дорожного покрытия и частоте их следования, конструкторы могут быстро определить требуемые размеры системы подвески. Если в компьютер ввести другие соответствующие данные, он может рассчитать, скажем, параметры двигателя. На компьютере можно рассчитать даже подробные ходовые характеристики будущего автомобиля до того, как будет построена и испытана в реальных условиях его работающая модель.

Конструируя различные детали, инженеры используют не только компьютеры, но и советы металлургов, психологов и специалистов во многих других областях. Знания этих экспертов помогают конструкторам выбрать такие формы и материалы, которые по механическим характеристикам, весу, долговечности и удобству эксплуатации наиболее подходят для конкретной детали.

После того как деталировочные чертежи изготовлены и проверены, пробные детали автомобиля изготавливаются вручную. Изготовленные детали испытываются, чтобы установить возможности улучшения конструкции. Детали доработанной конструкции снова испытываются. Посредством таких испытаний инженеры удостоверяются в том, что сконструированные ими детали удовлетворяют всем предъявляемым требованиям.

Пробная сборка.

Инженеров-технологов затем просят дать рекомендации по изменениям в технологии, которые могли бы сократить время изготовления и производственные издержки. После учета замечаний инженеров-технологов можно приступать к опробованию процессов сборки, разработанных для массового производства автомобиля. На пробных линиях сборки инженеры-технологи собирают опытные образцы автомобиля, используя те же инструменты, контрольно-измерительные приборы и рабочих той же квалификации, которые будут вовлечены в массовое производство данной модели на сборочных заводах. Пробная сборка позволяет инженерам устранить последние конструктивные и технологические недостатки автомобиля до начала его массового производства.

Испытания.

После того как опытная модель сходит с линии пробной сборки, она подвергается испытаниям трех видов: в лаборатории, на полигоне и на трассе.

В лаборатории двигатель, трансмиссия, система подвески, электрическая и механическая системы автомобиля подвергаются испытаниям на стенде, где точно воспроизводятся эксплуатационные нагрузки. Эти испытания проводятся в интенсивном режиме, позволяющем свести годы обычных дорожных испытаний к нескольким неделям. Например, на динамометрическом стенде двигатель прогоняется на полной мощности в условиях, эквивалентных пробегу 32 000 км в гору со скоростью 160 км/ч. Другие испытательные устройства подвергают повышенным нагрузкам и износу металлические материалы, пластмассы, краски и ткани.

Опытные модели проходят многочисленные и разносторонние испытания для определения их надежности и долговечности. Опытная модель многократно запускается, ускоряется, тормозится, паркуется и поднимается задним ходом по крутому склону. Кроме того, в ходе испытаний проверяется действие звукового сигнала, радиоприемника, фар, сигналов поворота и других управляемых устройств. С помощью сложного контрольно-измерительного оборудования определяются рабочие характеристики при ускорении и торможении, усилие на рулевом колесе, шумы, вибрация, качество езды, расход топлива, действие трансмиссии и способность преодолевать подъем. После испытаний автомобили разбираются на детали с целью исследования степени их износа.

Производители подвергают каждую серийно выпускаемую модель (а также некоторые модели конкурентов) трехмесячному 56 000-км пробегу по дорогам всех мыслимых типов с целью испытания на долговечность. Многие участки этих дорог имеют специально устроенные на них гребенчатые выступы, крышки люков, ямы, неровности, осколки бетона, рельсовые пути и нескончаемые вереницы складок, выпуклостей, выбоин и волнистых неровностей.

Помимо испытаний на полигонах, серийные модели совершают пробные пробеги в различных климатических условиях. Эти испытания – кульминация всего периода разработки – дают конструкторам возможность оценить автомобиль в целом с точки зрения будущего владельца.

Потребность в опытных моделях.

Перед тем как начнется серийное производство, опытные модели отправляются на полигон, в отделы и филиалы компаний. Отделу отгрузки продукции образцы опытной модели нужны для разработки методов погрузки в железнодорожные вагоны и специальные грузовики; отделу эксплуатации они требуются для определения требований к смазке автомобиля, регулировке двигателя и т.д.; отделам сбыта и рекламы они необходимы для съемки рекламных фотографий и фильмов, подготовки рекламных проспектов и инструкций по обслуживанию.

Материально-техническое снабжение.

Пока опытные модели испытываются, исследуются и фотографируются, отдел материально-технического снабжения закупает материалы и оборудование, необходимые для массового производства новой модели. К ним относятся сырьевые материалы, которые поступают на предприятия первичной переработки, например литейные производства; материалы для последующей обработки и готовые детали, необходимые для сборки; оборудование, используемое в производстве автомобилей.

Производство деталей.

Над деталями, которые составляют автомобиль, необходимо выполнить тысячи технологических операций. Каждой детали должна быть придана точная форма путем одной или нескольких формообразующих операций. Почти все эти операции можно разделить на три основные группы. При литейных операциях деталь – например, блок цилиндров, головка блока цилиндров, распределительный вал – изготавливается заливкой расплавленного металла в литейную форму для создания заготовки; такая деталь называется отливкой. При операциях механической обработки отливка подвергается дальнейшему изменению с помощью инструментов, срезающих ненужный металл. При операциях штамповки деталь – крыша, крыло или капот – изготавливается на тяжелых прессах, которые выдавливанием придают листу или полосе металла нужную форму.

Сборка.

После того как изготовлены все комплектующие детали, новая модель готова к постановке на конвейер. Путем тщательного планирования сборочных операций, выполняемых с точностью до секунды, более чем 13 000 деталей и готовых узлов для всех модификаций кузова поступают на конвейер в нужном месте и точно в срок, чтобы обеспечить непрерывность сборочного процесса с использованием робототехники и автоматизированного оборудования.

Первый шаг в сборке автомобиля – изготовление кузова. Различные детали кузова – пол, крыша, крылья – свариваются вместе на самой длинной конвейерной линии сборочного цеха. Двери и крышка багажника навешиваются на кузов в петлях. Все металлические поверхности тщательно шлифуются, и кузов готовится к покраске.

В малярном цехе кузов химически грунтуется фосфатом, чтобы подготовить металлические поверхности к покраске. Стыки закрываются виниловой пленкой и заделываются герметиком, и на кузов наносятся первые защитные слои краски. Потом кузов подвергается абразивной обработке и обмывается, чтобы очистить и подготовить поверхность для нанесения последующих слоев краски. В специальной камере пульверизатором на кузов наносится несколько отделочных слоев краски. Затем кузов сушится в печи, и краска образует твердое и прочное блестящее покрытие.

На шасси собираются ходовые узлы автомобиля, а именно двигатель, трансмиссия, рулевая передача, ведущая ось или ведущий вал, элементы подвески, поворотные цапфы, ступицы колес, тормоза и система выпуска отработавших газов.

Сборка шасси начинается на линии оснастки двигателя. Оснастка двигателя включает сопряжение его с трансмиссией и установку таких узлов, как генератор, компрессор кондиционера воздуха, насос системы усиления руля, элементы системы управления отработавшими газами, радиатор, вентилятор системы охлаждения и приводные ремни. Оснащенный двигатель устанавливается на предназначенное ему место и закрепляется, что создает основу и ориентир для монтажа остальных узлов и элементов шасси.

Передняя часть автомобиля изготавливается на отдельной линии сборки. Этот узел, состоящий из передних крыльев, радиатора, декоративной решетки, фар и защитных подкрылков, подвергается отделке, а потом присоединяется к основной части кузова после того, как та скрепляется с шасси.

Конечная стадия сборки.

После соединения полностью собранного шасси с частично укомплектованным кузовом начинается конечная стадия сборки. Испытание на герметичность проводится поливом автомобиля высоконапорными струями воды. Далее устанавливаются колеса, сиденья, аккумуляторная батарея, бамперы, другие функциональные и декоративные части, производится обивка салона. Полностью укомплектованный автомобиль своим ходом заводится на посты для регулировки света фар, установки углов схождения и развала передних колес, регулировки тормозов, проверки ходовых характеристик на динамометрических роликах. Испытание на роликах, когда только вращаются колеса, а автомобиль остается неподвижным, позволяет проверить двигатель и силовую передачу во всем диапазоне рабочих параметров. Окончательная проверка включает все выполненные ранее проверки отдельных узлов после их производства. Изготовленные автомобили перегоняются на стоянку для последующей погрузки в специальные трейлеры или железнодорожные вагоны, которыми они доставляются в торговую сеть.

Круглов С. М., Антонов В. Н. Устройство, техническое обслуживание, ремонт легковых автомобилей. М., 1980

Родионов В. Ф., Фиттерман Ф. М. Проектирование легковых автомобилей. М., 1980

Раймпель Й. Шасси автомобиля: конструкции подвесок. М., 1989

Теплов М. Ф. и др. (сост.) Иномарки (справочник). М., 1992

Егоров Л. И. (сост.) Автолюбителям об автомобиле: советы и рекомендации. М., 1992

Каталог американских автомобилей (модели 1994 года). М., 1993